ورمیکولر آئرن کی پیداوار کا عمل کنٹرول

گرے آئرن کے مقابلے میں ، ورمیکولر آئرن کی ٹینسائل طاقت میں کم از کم 70 فیصد اضافہ ہوتا ہے ، لچک کے ماڈیولس میں 35 فیصد اضافہ ہوتا ہے ، اور تھکاوٹ کی طاقت تقریبا دوگنی ہوجاتی ہے۔ ایلومینیم مرکب کے مقابلے میں ، ورمکولر آئرن کی طاقت اور سختی دوگنا زیادہ ہے ، اور تھکاوٹ کی طاقت دوگنا زیادہ ہے۔ ورمکولر آئرن کی یہ خصوصیات انجن کو طاقت/وزن کے تناسب کو بہتر بنانے اور سلنڈر پریشر بڑھانے کا امکان فراہم کرتی ہیں۔ سلنڈر پریشر میں اضافہ اگلی نسل کے ڈائریکٹ انجکشن ڈیزل انجن کی بہترین کارکردگی کی کلید ہے۔ ورمیکولر آئرن کی وسیع پیمانے پر استعمال کو پورا کرنے کے لیے ، فاؤنڈری انڈسٹری فی الحال فعال طور پر تیاری کر رہی ہے ، بھاری سرمایہ کاری کر رہی ہے اور ورمیکولر آئرن کی پیداوار کو مستحکم اور قابل اعتماد بنانے کے لیے نئے عمل کی تعمیر نو کر رہی ہے۔

پروٹیٹائپ سے بڑے پیمانے پر پیداوار تک ورمکولر آئرن انجنوں کے لیے ، فیصلہ کن عنصر معیار کا خطرہ ہے۔ اعلی معیار کے ورمیکولر آئرن کے لیے ، مستحکم زون بہت چھوٹا ہے ، صرف 0.008 magn میگنیشیم مواد کی حد میں۔ ایک ٹریس رقم ، جیسے میگنیشیم کے 0.001 loss کا نقصان ، فلیک گریفائٹ پیدا کرے گا ، جس کی وجہ سے میکانی خصوصیات 25 to سے 40 drop تک گر جائیں گی۔ یہ مضمون تھرمل تجزیہ کے طریقوں پر مبنی عمل کنٹرول سسٹم کی وضاحت کرتا ہے۔ یہ نظام میگنیشیم کے نقصان کی پیمائش کرتا ہے اور پگھلے ہوئے لوہے کی حالت کو آن لائن ایڈجسٹ کرتا ہے تاکہ فلیک گریفائٹ کی پیداوار کو روکا جا سکے۔ پیمائش اور ایڈجسٹمنٹ کا یہ آن لائن کنٹرول طریقہ ورمیکولر آئرن کو کم ترین مقام تک پہنچانے کے عمل میں اتار چڑھاؤ کو کم کرتا ہے ، اور ورمکولر آئرن کی پیداوار سے پیدا ہونے والے معیار کے خطرے کو بنیادی طور پر ختم کرتا ہے۔

ہائی ہارس پاور ، ہائی ٹارک ، کم ایگزاسٹ اخراج اور ایندھن کی کھپت میں کمی کی مانگ بڑھتی جا رہی ہے۔ یہ ہائی پاور ڈیزل انجنوں کے ڈیزائنرز کو اگنیشن چوٹی کا دباؤ بڑھانے پر مجبور کرتا ہے ، جس سے انجن کے تھرمل بوجھ اور میکانی بوجھ میں بہت زیادہ اضافہ ہوتا ہے۔ تھرمل بوجھ اور مکینیکل بوجھ ایک ہی وقت میں بڑھتے ہیں ، تاکہ روایتی کاسٹ آئرن اور الائے کاسٹ آئرن (CrMo) انجن جو اس وقت استعمال ہوتے ہیں ان کے استعمال کی بالائی حد تک پہنچ چکے ہیں یا اس سے تجاوز کر چکے ہیں۔ انجن مینوفیکچررز کو زیادہ طاقت اور بہتر گرمی مزاحمت والے مواد کی ضرورت ہوتی ہے۔

ورمکولر آئرن تیزی سے لوگوں کی پسند کا مواد بن گیا ہے۔ یہ ٹرک انجنوں کی نئی نسل کے سلنڈر بلاک ، سلنڈر ہیڈ اور سلنڈر لائنر کی وشوسنییتا کو بہت بہتر بناتا ہے۔ مختلف خصوصیات (جیسے کاسٹنگ پراپرٹیز ، مشینی خصوصیات ، تھرمل چالکتا اور مکینیکل پراپرٹیز) کے بہترین امتزاج کو حاصل کرنے کے لیے ، ان حصوں کو 0 سے 20 sp کی کرویڈائزیشن ریٹ (80 to سے 100 cre کی رینگنے کی شرح) کے ساتھ بنایا جانا چاہیے۔ ورمکولر آئرن سے بنا۔ اگر اسفیرائڈائزیشن کی شرح 20 فیصد سے تجاوز کر جاتی ہے ، تو یہ ناگوار عوامل کی ایک سیریز کا سبب بنے گی۔ مثال کے طور پر ، سکڑنے کی مقدار بہت زیادہ ہے ، اور پیچیدہ شکلوں والے حصے جیسے سلنڈر ہیڈز خاص طور پر سکڑنے کا شکار ہیں۔ ایک اور مثال مشینی کے دوران ضرورت سے زیادہ پہننے کی وجہ سے آلے کی زندگی میں کمی ہے۔ تھرمل چالکتا میں بھی نمایاں کمی واقع ہوتی ہے ، جس کی وجہ سے تھرمل تناؤ ہوتا ہے۔ ورمیکولر آئرن کے دوسرے سرے پر ، فلیک گریفائٹ کی ظاہری شکل میکانی خصوصیات میں لکیری کمی کا سبب بنے گی ، جس سے انجن نئی ضروریات کو پورا کرنے سے قاصر ہوگا۔ خلاصہ یہ کہ نئی نسل کے ٹرک انجنوں کی ضروریات کو پورا کرنے کے لیے ، اعلی طاقت والے ورمیکولر آئرن کی اسفیرائیڈائزیشن کی شرح 0 and اور 20 between کے درمیان ہونی چاہیے (یعنی رینگنے کی شرح 80 above سے زیادہ ہے ، بغیر فلیکس کے)۔

پروڈکشن پروسیس کنٹرول کو استعمال کرنا ہے یا نہیں اس کا انحصار مصنوعات کی سالانہ پیداوار ، مصنوعات کی پیچیدگی اور میٹلوگرافک ڈھانچے میں تبدیلیوں کی قابل اجازت حد پر ہے۔ جیسا کہ شکل 1 میں دکھایا گیا ہے ، نسبتا simple سادہ ، کم حجم والے حصے ، جیسے انگوٹ مولڈز ، عام طور پر کاسٹنگ کے روایتی طریقوں سے تیار کیے جا سکتے ہیں۔ پروسیس کنٹرول کی عام طور پر ضرورت نہیں ہے ، اور یہ معاشی طور پر لاگت سے موثر نہیں ہے۔ جب اجزا کی سالانہ پیداوار بڑھتی ہے ، جیسے راستہ پائپ ، کرینک آستین اور بریکٹ ، اس پر عمل کنٹرول کو متعارف کرانا سمجھ میں آنا چاہئے۔ اگرچہ اس قسم کی مصنوعات کی ایک بڑی سالانہ پیداوار ہے ، کاسٹنگ کا سالانہ ٹن وزن زیادہ نہیں ہے۔ میٹیلوگرافک ڈھانچے کی ضروریات بہت سخت نہیں ہیں ، جس کی وجہ سے اسفیرائڈائزیشن کی شرح 50 high زیادہ ہے۔ اس کے علاوہ ، اس طرح کے حصوں کی مشینی کی چھوٹی مقدار کی وجہ سے ، ٹائٹینیم میں اضافہ جو کہ پیداوار میں شامل کیا جا سکتا ہے کو کنٹرول کرنے کی حد کو بڑھانے کی اجازت دی جا سکتی ہے۔ اس قسم کی مصنوعات کے لیے عام طور پر معدنیات سے متعلق طریقے اور سخت تربیت ورمکولر آئرن کی پیداوار کے لیے عام طور پر قابل ہیں۔ لیکن کوالٹی کنٹرول کے نقطہ نظر سے ، عمل کنٹرول زیادہ محفوظ ہونا چاہیے۔ اسی طرح ، پروسیس کنٹرول بڑے سمندری انجن بلاکس اور سلنڈر ہیڈز کی پیداوار کی ضمانت بھی فراہم کرتا ہے۔ اگرچہ بڑے سائز اور کم پیداوار کی مقدار مصنوعات کی تیاری کے لیے سازگار ہے ، معیاری حد سے تجاوز کرنے والی مصنوعات کی وجہ سے ہونے والے معاشی نقصانات پروسیس کنٹرول سسٹم کے ایک سیٹ کو شامل کرنے کے لیے کافی ہیں۔

پروسیس کنٹرول کی سب سے زیادہ ضرورت والی مصنوعات آٹوموبائل انجن سلنڈر بلاکس ، سلنڈر ہیڈز اور بریک ڈسکس ہیں جن میں بڑی سالانہ پیداوار ، اعلی پیچیدگی اور سخت تکنیکی ضروریات ہیں۔ ان مصنوعات کی سالانہ پیداوار کا حجم اور سالانہ ٹن وزن بہت زیادہ ہے۔ وہ سائز میں پیچیدہ ہیں ، میٹلوگرافک ڈھانچے کی مانگ کرتے ہیں ، اور سکڑنے والی گہا پیدا کرتے ہیں۔ ان مصنوعات کو معیار کا کوئی خطرہ نہیں ہونا چاہیے ورنہ نقصان بہت سنگین ہوگا۔

انجن بلاک ، سلنڈر ہیڈ اور سلنڈر سیٹ کی کارکردگی پر سخت تقاضوں نے پروڈکٹ کے نردجیکرن کی بنیاد رکھی ہے۔ کاسٹیبلٹی ، مشینی صلاحیت اور مکینیکل خصوصیات کی بہترین جامع کارکردگی حاصل کرنے کے لیے ، جزو کے تمام کلیدی حصوں میں اسفیرائیڈائزیشن کی شرح 0 to سے 20 of تک ہونی چاہیے۔ زیادہ اہم بات یہ ہے کہ مقامی کمزوری کی وجہ سے پرزوں کو پہنچنے والے نقصان کو روکنے کے لیے فلیک گریفائٹ سے بالکل پرہیز کرنا چاہیے۔ اچھی مکینیکل ایڈیٹویٹی حاصل کرنے کے لیے ، مفت کاربائیڈز کو کم سے کم کرنا چاہیے۔ لہذا ، ٹائٹینیم کو کبھی شامل نہیں کیا جانا چاہئے۔ آخر میں ، پیداواری نقطہ نظر سے ، فاؤنڈری کو ایک مستحکم اور قابل اعتماد عمل کی ضرورت ہوتی ہے تاکہ اس بات کو یقینی بنایا جاسکے کہ سب سے کم سکریپ ریٹ میٹلوگرافک ڈھانچے کی وجہ سے ہو۔ آٹوموٹو انڈسٹری میں مینوفیکچررز کو معیار کی یقین دہانی کی ضرورت ہوتی ہے ، اور 100 cast کاسٹنگ کو میٹلوگرافک ضروریات کو پورا کرنا ہوگا۔ بڑے پیمانے پر ، سلنڈر بلاکس ، سلنڈر ہیڈز اور سلنڈر سیٹوں کی قابل اعتماد پیداوار کے لیے درست تجزیہ اور پگھلے ہوئے لوہے کی آن لائن ایڈجسٹمنٹ کی ضرورت ہوتی ہے تاکہ اس عمل میں اتار چڑھاؤ کو ختم کیا جا سکے۔

ورمکولر آئرن استحکام

پیچیدہ حصوں (جیسے انجن بلاکس) پیدا کرنے کے لیے کمپیکٹڈ آئرن کو بڑی مقدار میں استعمال نہ کرنے کی وجہ یہ ہے کہ کمپیکٹڈ آئرن کا مستحکم رقبہ اس بات کو یقینی بنانے کے لیے بہت چھوٹا ہے کہ پیداوار میں کوئی خطرہ نہیں ہے۔ عام طور پر ، یہ مستحکم زون صرف 0.008 magn میگنیشیم کے رقبے پر پھیلا ہوا ہے ، جیسا کہ شکل 2 میں دکھایا گیا ہے۔ در حقیقت ، دستیاب میگنیشیم کی حد اس سے چھوٹی ہے۔ کیونکہ ہر 5 منٹ میں ، فعال میگنیشیم 0.001 فیصد جل جائے گا۔ پگھلے ہوئے لوہے کا ابتدائی ڈالنے کا مقام کمپیکٹڈ آئرن کے تیز موڑ سے گرے آئرن تک کافی دور ہونا چاہیے تاکہ یہ یقینی بنایا جا سکے کہ آخری کاسٹ حصے میں کوئی فلیک گریفائٹ نظر نہیں آتا۔ جب میگنیشیم کو پگھلے ہوئے لوہے میں شامل کیا جاتا ہے تو ، فلیک گریفائٹ تقریبا 15 منٹ میں ظاہر ہوگا۔

نقطہ آغاز مستحکم پلیٹ فارم (ہائی میگنیشیم مواد) کے دائیں جانب سے زیادہ قریب نہیں ہونا چاہیے ورنہ یہ پتلی حصے اور تیز ٹھنڈک والے حصے میں بڑی تعداد میں اسفیرائیڈل گریفائٹ کی تشکیل کا سبب بنے گا۔

چھوٹے دستیاب پلیٹ فارم ایریا کے علاوہ ، پلیٹ فارم ایریا ہمیشہ چلتا رہتا ہے۔ اگر فعال آکسیجن اور گندھک کا مواد زیادہ ہے تو وہ زیادہ فعال میگنیشیم استعمال کریں گے اور پورا پلیٹ فارم دائیں طرف بڑھے گا (اعلی میگنیشیم مواد)۔ اس کے برعکس ، اگر فعال آکسیجن اور سلفر کا مواد کم ہے تو ، پلیٹ فارم بائیں طرف چلے گا (کم میگنیشیم مواد)۔ خام مال کی ساخت میں تبدیلی ، پاکیزگی ، آکسیکرن اور نمی کی ڈگری وغیرہ ، لوگوں کے لیے کیمیائی ساخت کی ایک مقررہ حد کے ساتھ ورمکولر آئرن کو کنٹرول کرنا ناممکن بنا دیتا ہے۔

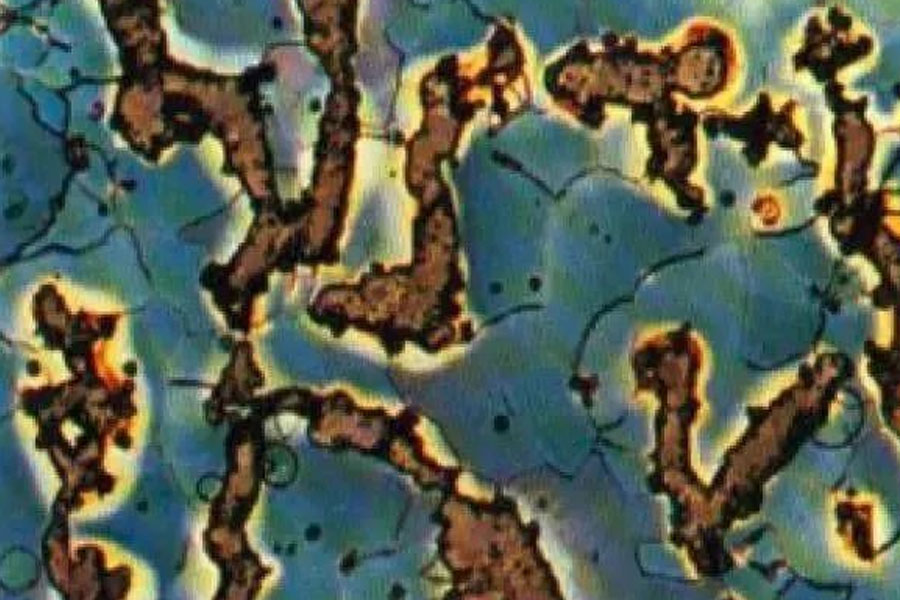

اگرچہ ورمیکولر آئرن سے گرے آئرن میں تبدیل ہونے کے لیے صرف فعال میگنیشیم کو 0.001 فیصد کم کرنے کی ضرورت ہے ، لیکن میگنیشیم جلانے سے پورا حصہ فلیک گریفائٹ نہیں بنتا۔ جب فعال میگنیشیم کافی نہیں ہوتا ہے تو ، گریفائٹ سب سے پہلے فلیکس بناتا ہے ، اور باہر کی طرف پھیلتا ہے جب یہ ٹھوس ہوتا ہے ، اور میگنیشیم ٹھوس مائع انٹرفیس کے اگلے سرے پر جھک جاتا ہے اور توجہ دیتا ہے۔ اگر فعال میگنیشیم کی ابتدائی مقدار مناسب ہے تو ، یوٹیکٹک کی حدود میں ورمیکولر گریفائٹ تشکیل دیا جائے گا ، جیسا کہ شکل 3 میں دکھایا گیا ہے۔ تمام عام فلیک گریفائٹ کے برعکس ، یہ الگ تھلگ فلیک گریفائٹ سپاٹ الٹراساؤنڈ سے پتہ لگانا مشکل ہے۔ الٹراساؤنڈ کے ذریعے ان کے اسکین کیے جانے کا امکان زیادہ نہیں ہے۔

میگنیشیم کی ورمیکولر آئرن کی حساسیت کو شکل 4 میں دکھایا جا سکتا ہے: ایک ٹن گرم دھات کی لاڈلی میں ، صرف 10 گرام میگنیشیم شامل کریں ، Φ25 ٹیسٹ کے نمونے میں منتشر فلیک گریفائٹ سپاٹ مکمل طور پر ورمیکولر گریفائٹ میں تبدیل ہو سکتے ہیں۔ فلیک گریفائٹ سپاٹ کے ساتھ ٹیسٹ بار کی ٹینسائل طاقت صرف 300 ایم پی اے ہے ، جبکہ ایک ہی ٹیسٹ بار کی مکمل رینگنے والی ٹینسائل طاقت 450 ایم پی اے تک پہنچ جاتی ہے۔

انوکولنٹ ورمکولر آئرن کے مستحکم پلیٹ فارم کے لیے بھی بہت حساس ہے ، جیسا کہ شکل 5 میں دکھایا گیا ہے: ایک گرام ٹن پگھلے ہوئے لوہے میں 80 گرام انوکولنٹ شامل کرنے سے Φ25 ٹیسٹ بار میں سپیرائیڈائزیشن کی شرح 3 فیصد سے بڑھ کر 21 فیصد ہو جائے گی۔ ٹیکہ لگانے کی مقدار زیادہ ہے ، اور کرسٹل نیوکلئس بہت زیادہ ہے ، جو کروی گریفائٹ کی تشکیل کے لیے سازگار ہے۔ یہ ورمیکولر لوہے کے پلیٹ فارم کو تیز رفتار کی شرح کی سمت میں اٹھاتا ہے۔ ٹیکہ لگانے کی کم شرح پلیٹ فارم کو نیچے کی طرف لے جانے کا سبب بنتی ہے۔ متعدد عوامل ، جیسے پگھلا ہوا لوہے کا زیادہ درجہ حرارت ، انعقاد کا وقت ، خام مال کی کیمیائی ساخت ، انوکولنٹ کی قسم اور ٹیکہ لگانے کی مقدار ، ورمیکولر آئرن پلیٹ فارم کی پوزیشن کو متاثر کرے گی۔

کسی بھی عمل کنٹرول ٹیکنالوجی کی سب سے بنیادی ضرورت پگھلے ہوئے لوہے کی حالت کی درست پیمائش اور تجزیہ کرنا ہے۔ ورمیکولر آئرن کے لیے ، قابل اعتماد پروڈکشن کنٹرول کے لیے ضروری ہے کہ بیک وقت میگنیشیم کے اہم نقطہ کی رینگنے والی راکھ کی منتقلی ، بعد میں میگنیشیم جلنے کی ڈگری اور ٹیکہ لگانے کی ڈگری درکار ہو۔

200 گرام کا تھرمل تجزیہ کا نمونہ اسفیرائیڈائزیشن اور ٹیکہ لگانے کے بعد پگھلے ہوئے لوہے میں Xinte پروب داخل کرکے حاصل کیا جاتا ہے۔ تین سیکنڈ اندراج کے عمل کے دوران ، پروب دیوار اور پگھلا ہوا لوہا تھرمل توازن کی حالت میں پہنچ جاتا ہے۔ روایتی تھرمل تجزیہ نمونہ کپ سے مختلف ، یہ پتلی دیواروں والا نمونہ نہ صرف ہر بار ایک ہی نمونے کے حجم کی ضمانت دیتا ہے ، بلکہ نمونے کے کپ میں پگھلے ہوئے لوہے میں آکسیکرن سے بھی بچتا ہے۔ سپر ہیٹ کی پیمائش زیادہ درست ہے کیونکہ روایتی تھرمل تجزیہ میں پرتشدد گاڑھا پن کا کوئی واقعہ نہیں ہے۔

جیسا کہ شکل 6a میں دکھایا گیا ہے ، Xinte تحقیقات دبے ہوئے اسٹریچڈ شیٹ سٹیل سے بنی ہیں۔ یہ بنیادی طور پر ایک کروی کنٹینر ہے۔ پگھلے ہوئے لوہے پر مشتمل پتلی دیوار میں ویکیوم فلاسک جیسی موصلیت کی پرت ہوتی ہے۔ موصلیت کی پرت کی موٹائی اونچائی کی سمت کے مطابق ہم آہنگی سے موٹی ہوتی ہے تاکہ گرمی کی کھپت اور گرد کو ٹھنڈا کرنے کو یقینی بنایا جاسکے ، اور اس میں لوہے کا زیڈ پانی ایک کروی جسم کے ٹھوس ہونے کے قریب ہے۔ پروب میں پروٹیکشن ٹیوب میں دو این ٹائپ تھرموکولز ہیں۔ تھرموکوپل کو ہر پیمائش کے بعد نکالا جا سکتا ہے اور 100 سے زائد مرتبہ بار بار استعمال کیا جا سکتا ہے۔ دو تھرموکولز میں سے ایک کنٹینر کے نیچے واقع ہے ، اور دوسرا کنٹینر کے تھرمل سینٹر پر واقع ہے۔ چونکہ کنٹینر کروی اور آزادانہ طور پر معطل ہے (یہ روایتی تھرمل تجزیہ نمونہ کپ گرمی جذب کرنے والے بریکٹ سے مختلف ہے) ، پگھلا ہوا لوہا کنٹینر میں یکساں حرارت کا بہاؤ پیدا کرتا ہے ، جیسا کہ شکل 6b میں دکھایا گیا ہے۔ گرمی کے اس بہاؤ کی وجہ سے پگھلے ہوئے لوہے کو کنٹینر میں مسلسل تبادلہ کیا جاتا ہے ، جس سے تحقیقات کے نچلے حصے میں بہاؤ کی تقسیم ہوتی ہے۔

ڈالنے کے دوران پگھلے ہوئے لوہے کے قدرتی نقصان کی نقل کرنے کے لیے ، پروب دیوار پر ایک کوٹنگ ہوتی ہے جو فعال میگنیشیم کے ساتھ رد عمل ظاہر کرتی ہے۔ پگھلا ہوا لوہا گرمی کے بہاؤ سے چلنے والی لیپت دیوار کے ساتھ بہتا ہے۔ رد عمل کے بعد ، پگھلے ہوئے لوہے میں میگنیشیم کا مواد کم ہو جاتا ہے اور کنٹینر کے نچلے حصے میں ٹوکری میں جمع ہو جاتا ہے۔ براہ راست بولنا: تفتیش کے بیچ میں موجود تھرموکوپل ناقابل عمل پگھلے ہوئے لوہے کی پیمائش کرتا ہے ، جو ڈالنے کی ابتدائی حالت ہے۔ نیچے تھرموکوپل ڈالنے کے اختتام کے بعد ریاست کی پیمائش کرتا ہے۔ رد عمل کوٹنگ کی تشکیل بہت خاص ہے۔ یہ درست طریقے سے یقینی بنانا چاہیے کہ ٹوکری میں جمع پگھلا ہوا لوہا مرکز پگھلے ہوئے لوہے کے مقابلے میں 0.003 فیصد کم فعال ہے۔ لہذا ، اگر ابتدائی میگنیشیم کا مواد رینگنے والی راکھ کے نقطہ نظر کے بہت قریب ہے تو ، ٹوکری میں پگھلا ہوا لوہا سرمئی لوہا پیدا کرے گا ، جو اس علاقے میں تھرموکول سے ماپا جائے گا۔ اس طرح ، کاسٹنگ کے آغاز میں ، ورکشاپ میگنیشیم جلانے کے ناگزیر نقصان کو پورا کرنے کے لیے مزید میگنیشیم شامل کر سکتی ہے۔

اگر نچلے حصے میں موجود تھرموکوپل لوہے کا وکر دکھاتا ہے ، تو یہ اس بات کی نشاندہی کرتا ہے کہ ابتدائی میگنیشیم کا مواد اتنا زیادہ ہے کہ کاسٹنگ کے اختتام کے بعد کوئی فلیک گریفائٹ نہیں ہوگا۔

شکل 7 نمونہ پیمائش کے بعد Xinte پروب کا کراس سیکشنل ایروشن ڈایاگرام ہے۔ اعداد و شمار میں ، آپ پارٹیشن ایریا ، مرکزی نمونہ ایریا اور تھرموکوپل پروٹیکشن ٹیوب کو واضح طور پر دیکھ سکتے ہیں۔ جیسا کہ فعال میگنیشیم میں 0.003 فیصد کمی واقع ہوتی ہے ، ڈی کے سائز کا گریفائٹ اور فیرائٹ میٹرکس علیحدگی کے زون میں بنتے ہیں۔ نچلے حصے میں فلیک گریفائٹ ایریا کا سائز مرکزی نمونے والے علاقے میں ابتدائی میگنیشیم مواد کی عکاسی کرتا ہے۔ اس زون کے سائز کا حساب نیچے سے جاری ہونے والی حرارت سے لگایا جا سکتا ہے۔ گرمی کی رہائی اور تقسیم کے سائز کے درمیان فرق ریگریشن کا گتانک 0.9 سے تجاوز کرتا ہے ، جو ثابت کرتا ہے کہ دونوں کے درمیان تعلق بہت قریب ہے۔ جاری ہونے والی حرارت کولنگ وکر کے وقت انضمام سے حاصل ہوتی ہے۔ پگھلے ہوئے لوہے کی حالت کو ماپنے کا یہ طریقہ موجودہ اور بہانے کے اختتام پر ایک ہی وقت میں ڈالنے سے پہلے میگنیشیم کے مواد کی درستگی کو یقینی بناتا ہے۔

چونکہ ورمیکولر آئرن اسفیرائیڈائزنگ ایجنٹوں اور ٹیکہ لگانے والوں کے لیے بہت حساس ہوتا ہے ، اس لیے فاؤنڈریوں کے لیے یہ ضروری نہیں ہے کہ وہ گرے آئرن اور ڈکٹائل آئرن کی پیداوار میں استعمال ہونے والے ضرورت سے زیادہ علاج کے طریقے استعمال کریں۔ جیسا کہ شکل 8 میں دکھایا گیا ہے ، اس کی حساسیت کی وجہ سے ، ورمیکولر آئرن صرف ایک مربع کھڑکی کے اندر مستحکم ہے ، نہ صرف میگنیشیم پلیٹ فارم ایریا۔ ایک قابل اعتماد ورمیکولر آئرن کی پیداوار کے عمل کو شروع سے آخر تک اسفیرائڈائزیشن اور ٹیکے کو کنٹرول کرنا چاہیے تاکہ یہ یقینی بنایا جا سکے کہ میٹلوگرافک ڈھانچہ ہدف کو پورا کرتا ہے۔

چاہے کتنی ہی کوشش کی جائے ، انتظام کتنا ہی سخت کیوں نہ ہو ، پگھلے ہوئے لوہے کا اتار چڑھاؤ ہمیشہ ناگزیر ہوتا ہے۔ پگھلے ہوئے آئرن ٹریٹمنٹ کے بارے میں لوگ کتنا درست جانتے ہیں ، ایک قدم کے علاج کے طریقے ، جیسے سینڈوچ کا طریقہ ، اس بات کی ضمانت نہیں دے سکتا کہ ہر علاج تنگ لوہے کی کھڑکی میں ہوگا۔ متعدد پروڈکشن متغیرات ، جیسے مکسنگ ریشو ، فرنس ٹمپریچر ، ہولڈنگ ٹائم ، پگھلے ہوئے آئرن لاڈلے کی پری ہیٹنگ ڈگری ، ٹیپنگ اسپیڈ ، ٹیپنگ پگھلے ہوئے لوہے (اندر یا باہر پیمائش) کی ٹیپنگ پوزیشن ، پگھلے ہوئے لوہے کا وزن ، ملاوٹ کے تھیلے کی حالت ، اسفیرائیڈائزنگ ایجنٹ میگنیشیم کا اصل مواد (پی ایس آئی ایم جی) ، سینڈوچ کے طریقہ کار میں ہر پرت کا ملاوٹ کا انتظام ، اور سکریپ آئرن فائلنگ وغیرہ کی کوریج ، سب میگنیشیم کے جذب کو متاثر کرے گی۔ ان عوامل کے علاوہ ، فعال آکسیجن اور فعال سلفر کا مواد ورمکولر آئرن ونڈو کے سائز اور پوزیشن کو بھی بدل دے گا۔ لاڈلے میں پگھلے ہوئے لوہے کے رہائشی وقت میں تبدیلی ، نقل و حمل کا وقت اور ڈالنے کا وقت دستیاب جلنے کے وقت کو بدل دے گا۔

تاہم ، سب سے زیادہ غیر متوقع اتار چڑھاؤ کے عوامل آپریٹر کی غلطیاں ، یا مختلف کام کی عادات کی وجہ سے مختلف آپریٹرز کے مابین اختلافات ہیں۔

بڑے پیمانے پر بڑے پیمانے پر پیداوار میں ، واحد محفوظ طریقہ یہ ہے کہ علاج کے بعد پگھلے ہوئے لوہے کی ٹھوس خصوصیات کی پیمائش کی جائے۔ اس طرح ، ورمکولر آئرن ونڈو کے سائز ، پوزیشن ، اور ملاوٹ جذب کو متاثر کرنے والے مختلف عوامل کو وسیع پیمانے پر ماپا گیا ، تجزیہ کیا گیا اور غور کیا گیا۔ پھر میگنیشیم اور انوکولنٹ کی مناسب مقدار شامل کی جا سکتی ہے۔ پگھلے ہوئے لوہے کی ہر لاڈلی کو ایک مثالی ریاست میں اپ گریڈ کرنے کے بعد ڈالا جاتا ہے۔ یہ دو قدم ، پیمائش اور ایڈجسٹمنٹ پراسیس کنٹرول کا طریقہ پیداوار کی تغیر کو کم کرتا ہے اور معدنیات سے متعلق فلیک گریفائٹ کے خطرے کو مکمل طور پر ختم کرتا ہے۔

گرم دھاتی لاڈل کے ساتھ ورمکولر آئرن کی پیداوار کا عمل کنٹرول۔

جیسا کہ شکل 9 میں دکھایا گیا ہے ، عمل کا کنٹرول پھیلا ہوا لوہے کے تھرمل تجزیہ کے ساتھ شروع ہوتا ہے ابتدائی کرویڈائزیشن اور ٹیکہ لگانے کے علاج کے بعد۔ تجزیہ کے نتائج کے مطابق ، تار کھلانے والی مشین خود بخود تار کی لمبائی ظاہر کرتی ہے جو کہ میگنیشیم اور انوکولنٹ کے ساتھ شامل کی جاتی ہے ، اور آپریٹر کے شروع ہونے کا انتظار کرتی ہے۔ جب کھانا کھلانے کی لائن مکمل ہوجائے تو ، لاڈلے کو فوری طور پر کاسٹنگ لائن پر بھیج دیا جاتا ہے۔ پورے پیمائش اور ایڈجسٹمنٹ کے عمل میں تین منٹ لگتے ہیں۔ اس مدت کے دوران ، ورکشاپ روایتی پری کاسٹنگ علاج کر سکتی ہے ، جیسے سلیگ ہٹانا۔ یہ کاسٹنگ لائن کے تسلسل کو یقینی بناتا ہے۔

آپریشنل نقطہ نظر سے ، خام پگھلے ہوئے لوہے میں میگنیشیم نہیں ہوتا ہے ، اور اس کی انکیوبیشن کی صلاحیت بھی بہت محدود ہے۔ اسفیرائیڈائزیشن اور ٹیکہ لگانے کے بعد ، میگنیشیم اور انوکولینٹس پہلے پگھلے ہوئے آئرن میں فعال آکسیجن اور سلفر کھاتے ہیں ، اور پھر پگھلے ہوئے لوہے کو بورڈ پر ایک خاص پوزیشن پر "چھلانگ" لگاتے ہیں۔ شکل 10 میں مثال کے طور پر ، پگھلے ہوئے لوہے کا میگنیشیم انڈیکس اور ٹیکہ انڈیکس بالترتیب 65 اور 45 ہیں۔ چونکہ سائے کی پیداوار کے اہم تبدیلی کے پیرامیٹرز پیمائش اور علاج کے بعد پگھلے ہوئے لوہے میں دکھائے جاتے ہیں ، اس لیے تھرمل تجزیہ کے نتائج براہ راست پگھلے ہوئے لوہے کی موجودہ حالت کی عکاسی کرتے ہیں۔ پگھلے ہوئے لوہے کو اس کی موجودہ پوزیشن سے مطلوبہ نقطہ پر لانے کے لیے مناسب مقدار میں میگنیشیم اور انوکولنٹ شامل کرنا باقی ہے۔ شکل 10 میں مثال کے طور پر ، میگنیشیم کیبلز کے سات یونٹ پہلے شامل کیے گئے ہیں ، اور پھر انوکولنٹ کیبلز کے 23 یونٹ شامل کیے گئے ہیں۔ انڈیکس یونٹ اور کیبل کی لمبائی کے درمیان متعلقہ تعلق مصنوعات اور ورکشاپ کے مطابق کیلیبریٹ کیا جاتا ہے ، اور پروگرام میں مرتب کیا جاتا ہے۔ تقریبا 100,000،5 ورمکولر آئرن کاسٹنگ کے ماضی کے تجربے کی بنیاد پر ، میگنیشیم کیبل کی اوسط مقدار 12 میٹر فی ٹن ہے۔ اس میں 50 گرام میگنیشیم فی میٹر ہوتا ہے ، اور 30 of کی جذب کی شرح سے حساب کیا جاتا ہے ، فی ٹن پگھلے ہوئے لوہے میں شامل میگنیشیم کی مقدار صرف XNUMX گرام ہے۔ چونکہ اضافی رقم بہت چھوٹی ہے ، اور بنیادی تبدیلیاں پہلے ہی ابتدائی علاج میں ہوچکی ہیں ، اس لیے ایڈجسٹمنٹ بہت موثر اور قابل اعتماد ہے۔ ایڈجسٹمنٹ کے بعد ، تھرمل تجزیہ کرنے کی ضرورت نہیں ہے۔

ابتدائی علاج میں ، علاج کے بعد کی حالت ابتدائی ڈالنے والی پوزیشن سے کم ہونی چاہیے ، یہاں تک کہ اگر تمام عوامل جو کہ میگنیشیم اور انوکولنٹ کے جذب کے لیے فائدہ مند ہیں ، زیادہ سے زیادہ قیمت تک پہنچ جائیں ، پگھلا ہوا آئرن صرف ابتدائی ڈالنے والی حالت تک پہنچ جائے گا۔ . زیادہ علاج نہ کرنے کے علاوہ ، علاج کے بعد پگھلا ہوا آئرن گرے آئرن اور وائٹ آئرن کی حالت میں نہیں ہے۔ کاسٹنگ کے عمل کو زیادہ موثر بنانے کے لیے ، میگنیشیم انڈیکس اور پگھلے ہوئے لوہے کے ہر لاڈل کا ٹیکہ انڈیکس پروسیس بلاک ڈایاگرام میں ظاہر ہوتا ہے۔ بلاک ڈایاگرام کے بدلتے ہوئے رجحان کے مطابق ، آپریٹر اگلے لاڈلے میں پگھلے ہوئے لوہے کی مقدار کو ایڈجسٹ کر سکتا ہے۔ کاربن کے برابر قیمت بھی اسکرین پر ظاہر ہوتی ہے۔ ان ڈیٹا کو پروڈکشن لاگ میں ترمیم اور محفوظ کیا گیا ہے ، تاکہ اس کا سراغ لگایا جا سکے اور جامع ہو ، اور یہ کوالٹی اشورینس کی ضروریات کو بھی پورا کرے۔

اگرچہ تھرمل تجزیہ اور اس کے بعد کی ایڈجسٹمنٹ ورمیکولر آئرن کی پیداوار کو یقینی بناسکتی ہے ، یہ سفارش کی جاتی ہے کہ تجزیہ کے لیے فائنل کاسٹنگ کے اسپرے کپ سے نمونے لیے جائیں۔ روایتی معیار کے معائنہ کے مقابلے میں ، یہ تھرمل تجزیہ کا نتیجہ آن لائن تجزیہ فراہم کرسکتا ہے اور ضرورت پڑنے پر کاسٹنگ کی درجہ بندی کرسکتا ہے۔ تحقیقات میں میگنیشیم کے نقصان کی نقالی اس "غیر تباہ کن" معائنہ کی تکنیک کو میٹلوگرافک اور الٹراسونک طریقوں سے زیادہ موثر بناتی ہے۔ چونکہ یہ طریقہ نمونے کے بڑے سائز کی پیمائش کرتا ہے ، اس سے یہ بھی پتہ چلتا ہے کہ اگلے 10-15 منٹ میں پگھلا ہوا لوہا کیسے ٹھوس ہو جائے گا۔

خلاصہ

پروسیس کنٹرول سسٹم کا انتخاب پروڈکٹ اور کاسٹنگ کے عمل پر منحصر ہے۔ پیچیدہ مصنوعات جیسے ورمیکولر آئرن انجن کور اور سلنڈر کو کاسٹ کرتے وقت ، نظام کو بیک وقت میگنیشیم اور انوکولنٹ کے مواد کو کنٹرول کرنا چاہیے تاکہ یہ شروع سے لے کر آخر تک ایک بہت ہی تنگ کھڑکی کے اندر ہو۔ اسپرائیڈائزیشن کی شرح 0 and اور 20 between کے درمیان ہونی چاہیے مقامی نقائص اور کمزوریوں کو روکنے کے لیے فلیک گریفائٹ سپاٹ کو مکمل طور پر ختم کرنا چاہیے۔

کسی بھی عمل کنٹرول سسٹم کا نقطہ آغاز درست اور مؤثر طریقے سے پگھلے ہوئے لوہے کی حالت کی پیمائش کرنا ہے۔ قابل اعتماد بڑے پیمانے پر ورمیکولر آئرن کی پیداوار میں عمل کی تبدیلیوں اور انسانی آپریشن کی غلطیوں کو ختم کرنے کے لیے قابل عمل کنٹرول طریقوں کا ہونا ضروری ہے۔ عمل کی تبدیلیوں کو ختم کرنے کا سب سے مؤثر طریقہ یہ ہے کہ پھیلا ہوا لوہے پر تھیرائیڈائزیشن اور ٹیکہ لگانے کے بعد تھرمل تجزیہ کیا جائے۔ تھرمل تجزیہ کے نتائج کے مطابق ، ڈالنے سے پہلے میگنیشیم اور انوکولنٹ کی درست مقدار مزید شامل کی جاتی ہے۔ یہ آن لائن پیمائش اور ایڈجسٹمنٹ کا طریقہ معدنیات سے متعلق پیداوار لائن کے استحکام کو یقینی بناتا ہے اور بڑے پیمانے پر ورمیکولر آئرن کی پیداوار سے لائے جانے والے مختلف خطرات کو ختم کرتا ہے۔

براہ کرم اس مضمون کا ماخذ اور پتہ دوبارہ شائع کرنے کے ل keep رکھیں: ورمیکولر آئرن کی پیداوار کا عمل کنٹرول

منگے ڈائی کاسٹنگ کمپنی معیار اور اعلی کارکردگی کاسٹنگ پارٹس تیار کرنے اور فراہم کرنے کے لئے وقف ہیں (دھاتی ڈائی کاسٹنگ حصوں کی حدیں بنیادی طور پر شامل ہیں پتلی وال ڈائی معدنیات سے متعلق,گرم چیمبر ڈائی معدنیات سے متعلق,کولڈ چیمبر ڈائی معدنیات سے متعلق) ، گول سروس (ڈائی کاسٹنگ سروس ،سی این سی مشیننگ,مولڈ بنانا، سطح کا علاج) .کسی بھی کسٹم ایلومینیم ڈائی معدنیات سے متعلق ، میگنیشیم یا زماک / زنک ڈائی معدنیات سے متعلق اور دیگر کاسٹنگ کی ضروریات ہم سے رابطہ کرنے میں خوش آئند ہیں۔

آئی ایس او 9001 اور ٹی ایس 16949 کے کنٹرول میں ، تمام عمل سینکڑوں جدید ڈائی کاسٹنگ مشینوں ، 5 محور مشینوں ، اور دیگر سہولیات کے ذریعے انجام پائے جاتے ہیں ، جن میں بلاسٹرز سے لے کر الٹرا سونک واشنگ مشین تک شامل ہیں۔ ملنگ کے پاس نہ صرف جدید آلات ہیں بلکہ پیشہ ور بھی ہیں تجربہ کار انجینئرز ، آپریٹرز اور معائنہ کاروں کی ٹیم جو گاہک کے ڈیزائن کو درست بنائے۔

ڈائی کاسٹنگ کے معاہدہ کارخانہ دار۔ صلاحیتوں میں کولڈ چیمبر ایلومینیم ڈائی معدنیات سے متعلق حصے 0.15 پونڈ شامل ہیں۔ 6 پونڈ. ، فوری تبدیلی کا سیٹ اپ ، اور مشینی. ویلیو ایڈڈ خدمات میں چمکانے ، ہلنے ، دبانے ، شاٹ بلاسٹنگ ، پینٹنگ ، پلیٹنگ ، کوٹنگ ، اسمبلی اور ٹولنگ شامل ہیں۔ جن مادوں کے ساتھ کام کیا گیا ہے ان میں 360 ، 380 ، 383 ، اور 413 جیسے مصر داتیں شامل ہیں۔

زنک ڈائی کاسٹنگ ڈیزائن امداد / سمورتی انجینئرنگ خدمات۔ صحت سے متعلق زنک ڈائی کاسٹنگ کے کسٹم کارخانہ دار۔ تصنیف کاسٹنگ ، ہائی پریشر ڈائی کاسٹنگ ، ملٹی سلائیڈ مولڈ کاسٹنگ ، روایتی سڑنا کاسٹنگ ، یونٹ ڈائی اور آزاد ڈائی کاسٹنگ اور گہا سیل سیل کاسٹنگ تیار کی جاسکتی ہے۔ کاسٹنگ لمبائی اور چوڑائی میں 24 انچ تک +/- 0.0005 ان رواداری میں تیار کیا جاسکتا ہے۔

آئی ایس او 9001: 2015 ڈائی کاسٹ میگنیشیم کے مصدقہ کارخانہ دار ، صلاحیتوں میں 200 ٹن گرم چیمبر اور 3000 ٹن سرد چیمبر ، ٹولنگ ڈیزائن ، چمکانے ، مولڈنگ ، مشینی ، پاؤڈر اور مائع پینٹنگ ، سی ایم ایم صلاحیتوں کے ساتھ مکمل QA تک ہائی پریشر میگنیشیم ڈائی کاسٹنگ شامل ہیں۔ ، اسمبلی ، پیکیجنگ اور ترسیل۔

ITAF16949 مصدقہ ہے۔ اضافی معدنیات سے متعلق سروس شامل کریں سرمایہ کار کاسٹنگ,ریت کاسٹنگ,کشش ثقل کاسٹنگ, گمشدہ فوم کاسٹنگ,سینٹرفیگل کاسٹنگ,ویکیوم معدنیات سے متعلق,مستقل مولڈ کاسٹنگ، صلاحیتوں میں ای ڈی آئی ، انجینئرنگ امداد ، ٹھوس ماڈلنگ اور ثانوی پروسیسنگ شامل ہیں۔

کاسٹنگ انڈسٹریز حصے کیس اسٹڈیز برائے: کاریں ، بائک ، ہوائی جہاز ، موسیقی کے آلات ، واٹر کرافٹ ، آپٹیکل ڈیوائسز ، سینسرز ، ماڈل ، الیکٹرانک ڈیوائسز ، انکلوژرس ، کلاکس ، مشینری ، انجن ، فرنیچر ، جواہرات ، جیگس ، ٹیلی کام ، لائٹنگ ، میڈیکل ڈیوائسز ، فوٹو گرافی کے آلات ، روبوٹ ، مجسمے ، صوتی سازوسامان ، کھیلوں کا سامان ، ٹولنگ ، کھلونے اور بہت کچھ۔

ہم آپ کو آگے کرنے میں کیا مدد کرسکتے ہیں؟

Home ہوم پیج پر جائیں ڈائی کاسٹنگ چین

→معدنیات سے متعلق حصےہم نے کیا کیا ہے معلوم کریں۔

ala متعلق تجاویز ڈائی معدنیات سے متعلق خدمات

By منگے ڈائی کاسٹنگ ڈویلپر زمرہ جات: مددگار مضامین |مواد ٹیگز: ایلومینیم کاسٹنگ, زنک کاسٹنگ, میگنیشیم معدنیات سے متعلق, ٹائٹینیم کاسٹنگ, سٹینلیس سٹیل معدنیات سے متعلق, پیتل کاسٹنگ,کانسی کاسٹنگ,ویڈیو کاسٹنگ,کمپنی کی تاریخ,ایلومینیم ڈائی معدنیات سے متعلق | تبصرے بند